Doppelter Nutzen: Eine neue Methode macht den giftigen Rotschlamm aus der Aluminiumgewinnung unschädlich – und gewinnt reichlich reines Eisen für die Stahlproduktion. Möglich wird dies durch Reduktion des im Bauxitschlamm enthaltenen Eisenoxids mithilfe von Wasserstoffplasma in einem Lichtbogenofen. Innerhalb weniger Minuten entsteht dadurch metallisches, leicht extrahierbares Eisen, wie die Forscher in „Nature“ berichten. Der Clou: Das Verfahren ist schnell, wirtschaftlich rentabel und macht noch dazu die giftigen Schwermetalle des Rotschlamms unschädlich.

Stahl und Aluminium gehören zu den wichtigsten Metallrohstoffen der modernen Welt. Doch ihre Herstellung ist alles andere als umwelt- und klimaverträglich: Die Stahlindustrie ist für rund sieben Prozent der weltweiten CO2-Emissionen verantwortlich, der größte Teil davon wird bei der Reduktion der oxidierten Eisenerze zu metallischem Eisen frei. Bei der Aluminiumgewinnung bereitet vor allem der nach der Extraktion des Aluminiums aus dem Bauxit übrigbleibende Rotschlamm Probleme. Das stark alkalische Gemisch verschiedener Metalloxide und Schwermetalle ist umweltschädlich und giftig.

Rohstoffreich, aber kaum genutzt

„Es fallen rund 180 Millionen Tonnen Rotschlamm jährlich an, dadurch haben sich weltweit schon rund vier Milliarden Tonnen davon angesammelt“, erklären Matic Jovicevic-Klug vom Max-Planck-Institut für Eisenforschung in Düsseldorf und seine Kollegen. Das Problem: Zwar enthält der Bauxitschlamm durchaus noch nutzbare Rohstoffe, darunter bis zu 60 Prozent Eisenoxide. Bisher ist die Aufbereitung des Rotschlamms zur Gewinnung solcher Reststoffe aber zu aufwendig und teuer. Denn sie erfordert mehrschrittige komplexe Auftrennungs- und Reinigungsprozesse.

Als Folge werden nur rund drei Prozent des Bauxitschlamms bisher recycelt, wie die Forscher erklären. Der Rest der giftigen, ätzenden Brühe wird in riesigen Becken gelagert und teilweise aufwendig getrocknet und auf Deponien verfrachtet – mit hohem Umweltrisiko. Schon mehrfach hat auslaufender Rotschlamm Katastrophen ausgelöst, unter anderem 2010 in Ungarn und 2012 in China.

Wasserstoffplasma als Extraktionshelfer

Doch es geht auch anders, wie nun Jovicevic-Klug und sein Team demonstrieren. Sie haben einen Weg gefunden, das Eisenoxid im Rotschlamm auf einfache, rentable Weise abzutrennen und es gleichzeitig zu metallischem Eisen zu reduzieren – in nur einem Schritt. „Unser Prozess könnte damit gleichzeitig das Abfallproblem der Aluminiumproduktion lösen und die CO2-Bilanz der Stahlindustrie verbessern“, sagt Jovicevic-Klug.

Möglich wird dies durch den Kontakt des Rotschlamms mit heißem Wasserstoffplasma. Dieses wird in einem Elektrolichtbogenofen erzeugt, der eine Mischung aus Argongas und zehn Prozent Wasserstoff zu einem Plasma erhitzt. Der Rotschlamm wird dadurch sowohl erhitzt als auch stark reduzierenden Bedingungen ausgesetzt. In ihrem Experiment führten die Forschenden diese Plasmareduktion in kleinem Maßstab durch, um dabei die Veränderungen im Rotschlamm direkt verfolgen zu können.

Kügelchen aus geschmolzenem Eisen

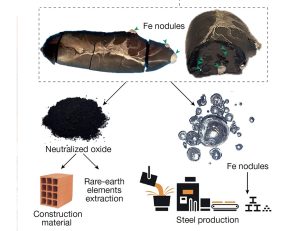

Des zeigte sich: Schon nach einer Minute löst das heiße Wasserstoffplasma erste chemische Veränderungen im Rotschlamm aus. Das vorwiegend als Hämatit (Fe2O3) vorliegende Eisenoxid wird zunächst thermisch zerlegt und in Titanomagnetit (Fe2,5Ti0,5O4) umgewandelt, wie die Forschenden erklären. Dann reduziert das Plasma dieses Zwischenprodukt weiter und es entsteht metallisches Eisen. Dieses bildet winzige Kügelchen aus schmelzflüssigem Metall, die sich am Grund der Masse sammeln und leicht abgetrennt werden können.

Im Experiment war nach rund zehn Minuten rund 70 Prozent des im Rotschlamm enthaltenen Eisenoxids zu metallischem Eisen reduziert, wie das Team berichtet. „Im Vergleich zu anderen Methoden der Eisenextraktion resultiert unser Prozess zudem in hochreinem Eisen mit im Schnitt 95 Prozent Eisengehalt und einem vernachlässigbaren Anteil störender Elemente wie Schwefel, Phosphor und Kohlenstoff“, erklären Jovicevic-Klug und seine Kollegen. „Dadurch ist dieses Eisen direkt für die Stahlproduktion nutzbar.“

Restschlamm verglast zu unschädlichem Baustoff

Vorteilhaft auch: Die Plasmareduktion verringert den pH-Wert der zurückbleibenden Rotschlammreste, sodass er neutral statt alkalisch wird. Beim Abkühlen erstarrt dieses Gemisch verschiedener Metalloxide zudem zu einem stabilen, glasartigen Material. Die darin enthaltenen Schwermetalle sind fest gebunden und können nicht mehr mit Wasser ausgeschwemmt werden, wie dies beim Rotschlamm passieren kann. Damit entschärft dieses Verfahren auch die giftigen Komponenten dieser Abfälle aus der Aluminiumgewinnung.

„Die Reststoffe bilden dadurch ideale Materialien, um in Beton, Asphalt, Farben und anderen Baustoffen als Füll- und Bindemittel eingesetzt zu werden“, schreiben die Forschenden. Zudem könnten mit ähnliche Plasmaverfahren möglicherweise auch andere Metalle gezielt aus dem Rotschlamm extrahiert werden. „Auch andere Schwer- und Edelmetalle gehen wahrscheinlich ins Eisen oder einen separaten Bereich über“, sagt Jovicevic-Klug. „Das werden wir in weiteren Studien untersuchen.“

In fast allen Fällen finanziell rentabel

Doch ist diese Eisengewinnung aus Rotschlamm auch wirtschaftlich rentabel? Auch diese Frage haben die Forschenden untersucht – mit positivem Ergebnis. Nutzt man teilweise erneuerbare Energien für die Wasserstoff- und Stromproduktion, dann lohnt sich das Verfahren, wenn der Rotschlamm rund 50 Prozent Eisenoxid enthält. Rechnet man jedoch die normalerweise anfallenden Kosten für die Entsorgung des Rotschlamms hinzu, beispielsweise durch Trocknung und Deponielagerung, rentiert sich das Verfahren schon ab 35 Prozent Eisenoxidgehalt im Bauxitschlamm, wie das Team berichtet.

„Aus ökonomischer Sicht könnte dieser Prozess damit neue, praktikable Wege für die Industrie eröffnen“, schreiben Jovicevic-Klug und seine Kollegen. „Denn die Reduktion des Eisens ist sehr schnell und für die meisten Rotschlamm-Zusammensetzungen rentabel.“ Die für das Verfahren nötigen Lichtbogenöfen sind schon jetzt in der Metallindustrie weitverbreitet, daher müsste die Branche auch dafür nur wenig investieren.

CO2-Einsparungen in der Stahlproduktion

Hinzu kommt: Würde man den schon jetzt weltweit angesammelten Rotschlamm auf diese Weise recyceln, dann könnten aus dem extrahierten Eisen knapp 700 Millionen Tonnen grüner, CO2-freier Stahl gewonnen werden. Das entspricht gut einem Drittel der globalen jährlichen Stahlproduktion und würde fast 1,5 Milliarden Tonnen klimaschädliches Kohlendioxid einsparen, wie die Wissenschaftler betonen. „Jetzt kommt es auf die Industrie an, ob sie die Plasmareduktion von Rotschlamm zu Eisen auch einsetzt“, sagt Seniorautor Dierk Raabe vom Max-Planck-Institut für Eisenforschung. (Nature, 2024; doi: 10.1038/s41586-023-06901-z)

Quelle: Max-Planck-Institut für Eisenforschung