Technische Hilfe für ein Urzeit-Fossil: Das einzige komplette Tyrannosaurus-Skelett Europas muss einen Kunstschädel tragen – und der wird gerade in einem 3D-Drucker produziert. Der Grund dafür: Der echte Schädel des dreieinhalb Meter hohen Raub-Dinosauriers ist zu schwer für das Millionen Jahre alte Knochengerüst. Deshalb wird auf dem Hals eine leichtere Kopie montiert, während der echte Kopf in einer Vitrine daneben liegt.

Dieser „Tristan“ rührt nicht zu Tränen, wie der Held in der mittelalterlichen Liebesgeschichte. Stattdessen verursacht er eher Gänsehaut – obwohl er schon seit 66 Millionen Jahren tot ist. Denn „Tristan“ ist eines der weltweit am besten erhaltenen Skelette eines Tyrannosaurus rex, des furchterregenden Raub-Dinosauriers der Kreidezeit. Zu Lebzeiten besaßen die T. rex Zähne wie Steakmessser, hatten einen enorm starken Biss und schreckten auch vor Kannibalismus nicht zurück.

Einziger T.rex Europas – und ein zu schwerer Schädel

Der Tyrannosaurus „Tristan“ macht seiner Art alle Ehre: Er ist rund dreieinhalb Meter hoch, zwölf Meter lang und mit Zähnen wie Säbel ausgestattet. Das 2012 in der Hell Creek Formation in Montana entdeckte Skelett ist bald das erste und einzige, das in Europa gezeigt wird. Denn am 17. Dezember 2015 wird der T.rex vom Naturkundemuseum Berlin der Öffentlichkeit vorgestellt. Aber bis es soweit ist, müssen die Paläontologen noch ein vertracktes Problem lösen.

Als sie damit begannen, die 157 Knochen des T. rex zusammenzubauen, stellte sich heraus: Der riesige Schädel mit den zahnbewehrten Kiefern ist viel zu schwer. Würde man ihn aufrecht auf den Hals montieren, bräche dem Skelett der Hals. Um das wertvolle Fossil nicht zu beschädigen, hat das Naturkundemuseum Hilfe beim 3D-Labor am Institut für Mathematik der TU Berlin gesucht.

Dino-Schädel im 3D-Drucker

Die Lösung: Das Skelett erhält eine Schädelkopie aus einem leichteren Material. Der Originalschädel wird direkt daneben in einer Vitrine zu sehen sein – liegend. Für die Reproduktion des Dinosaurier-Schädels wurden im Naturkundemuseum und in der Charité die 50 Einzelknochen des Schädels zunächst mit Fotogrammetrie und CT-Scans komplett digitalisiert.

Diese Scans erhielten die Mitarbeiter am 3D-Labor. Sie stellen nun aus diesen Daten die Knochenreproduktionen Stück für Stück her, denn der Schädel ist zu groß, als dass er in einem Stück produziert werden könnte. Zudem soll der Schädel später so montiert werden, dass die Knochen für die weitere Untersuchung einzeln entnehmbar bleiben.

Jeder Knochen einzeln

Diese Modulbauweise macht es leichter, Tristan intensiv zu untersuchen, wie es bereits geplant ist. Gewicht, Beweglichkeit, Geschwindigkeit, Beißkraft, mögliche Krankheiten, Todesursache – mit anatomischen Untersuchungen, CT-Aufnahmen, 3D-Scanning und Computermodellierung wollen die Wissenschaftler das Bild des Raubsauriers weiter schärfen. Dazu werden auch die ausgedruckten Knochen-Repliken benötigt. „Unser 3D-Druck gleicht dem Original aufs Haar“, sagt Hartmut Schwandt, Leiter des 3D-Labors.

„Allerdings drucken wir nicht, wir lasersintern“, stellt Joachim Weinhold, wissenschaftlicher Mitarbeiter am 3D-Labor, richtig. Dabei wird ein schichtweise aufgetragenes Pulver wird mit einem Laser punktgenau miteinander verschmolzen. Der ganze Prozess findet bei Temperaturen von etwa 170° Celsius statt und dauert bis zu 30 Stunden. Anschließend müssen die Teile über mehrere Stunden hinweg auskühlen, damit sie sich nicht verformen.

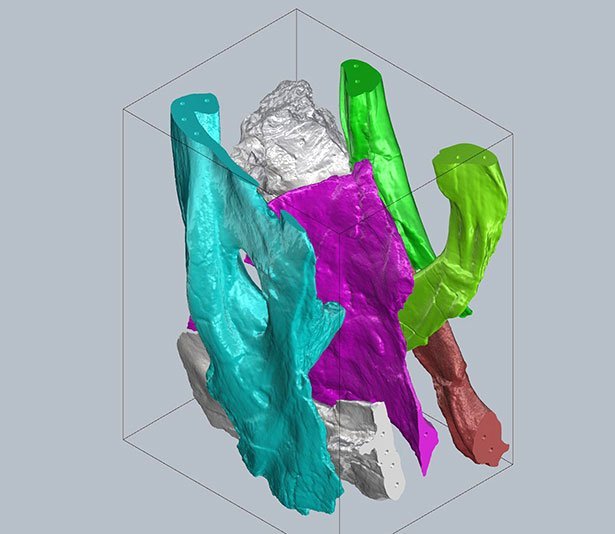

„Das heißt, unter dem gegebenen Zeitdruck sind wir gut beraten, wenn wir so viele Teile wie möglich pro Prozess im Bauraum des Druckers unterbringen“, so Weinhold. Eine große Herausforderung sei es, die Einzelteile im Bauraum zu platzieren. Mit professioneller Software werden die Scandaten der Knochen so im Bauraum angeordnet, dass möglichst viele hineinpassen. Dafür werden die virtuellen Knochen – falls nötig – zuvor in entsprechende Stücke aufgeteilt. „Es ist wie die fortgeschrittene Variante eines Tetris-Spiels“, sagt Weinhold.

(TU Berlin, 14.12.2015 – NPO)