Machbarkeit bestätigt: Die Produktion von Treibstoffen mithilfe von Sonnenlicht und CO2 aus der Luft funktioniert und könnte sich auch im großtechnischen Einsatz lohnen. Das bestätigen nun die Ergebnisse von zwei Jahren des Testbetriebs einer solchen Solarraffinerie auf dem Dach der ETH Zürich. Sie produziert Syngas, Methanol oder Kerosin allein aus dem CO2 und Wasser der Luft und der Energie der Sonne.

Bisher werden die meisten Kraftstoffe aus dem fossilen Brennstoff Erdöl hergestellt. Kerosin, Benzin und Co tragen daher stark zum Treibhausgas-Ausstoß der Menschheit und damit zum anthropogenen Klimawandel bei. Es geht aber auch anders: Wenn Treibstoffe aus Pflanzenmaterial, Plastikmüll oder aus CO2 produziert werden, senkt dies ihren Klima-Fußabdruck und kann sie sogar klimaneutral machen. Letzteres erfordert allerdings effiziente Technologien zur CO2-Abscheidung aus Luft oder Abgasen und einen klimafreundlichen Energielieferant.

Eine Solarraffinerie auf dem Labordach

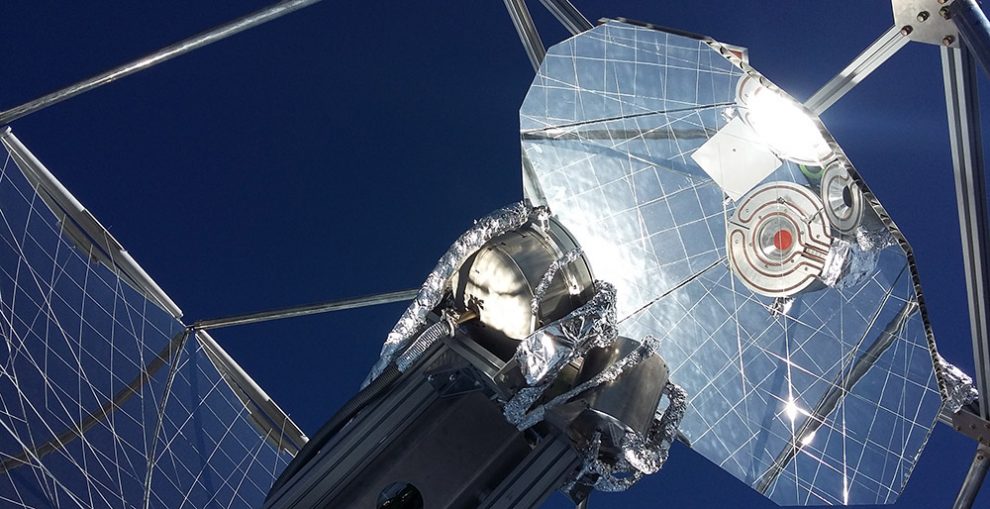

Eine Anlage, die dies seit 2019 praktiziert, steht auf dem Dach des Maschinenlabors der ETH Zürich. Die kleine Solarraffinerie benötigt nur Luft, Sonnenlicht und einen Katalysator, um Syngas, Methanol oder Kerosin aus atmosphärischem CO2 zu erzeugen. Wie gut das funktioniert, berichten nun Teamleiter Aldo Steinfeld von der ETH und sein Team nach zwei Jahren Laufzeit dieser „Sun-to-Liquid“-Anlage.

„Wir konnten die technische Machbarkeit der gesamten thermochemischen Prozesskette zur Umwandlung von Sonnenlicht und Umgebungsluft in Drop-in-Treibstoffe erfolgreich nachweisen“, erklärt Steinfeld. Die Produktion habe sich unter realen Feldbedingungen und selbst mit der nicht optimalen Sonneneinstrahlung von Zürich als stabil und zuverlässig erwiesen. Damit sei die Technik nun reif für den Transfer in die Industrie, so der Forscher.

In drei Schritten zum Treibstoff

Konkret nutzt die Solarraffinerie einen Prozess aus drei in Reihe geschalteten thermochemischen Umwandlungseinheiten. Im ersten Schritt werden CO2 und Wasser mittels Aminwäsche aus der Umgebungsluft extrahiert. Dafür filtert die Anlage rund 2.000 Kubikmeter Luft pro Stunde und gewinnt daraus pro Tag acht Kilogramm reines CO2 und je nach Luftfeuchtigkeit 20 bis 40 Kilogramm Wasser. Der eingesaugten Luft werden damit rund 30 bis 60 Prozent ihres ursprünglichen CO2-Gehalts entzogen, wie das Team berichtet.

Das aus dem Direct-Air-Capture gewonnene CO2 wird auf bis zu zwölf Bar komprimiert und gemeinsam mit dem Wasser in die solare Redox-Einheit geleitet. In dieser wird fokussiertes Sonnenlicht genutzt, um CO2 und H2O mithilfe eines keramischen Katalysators aus Ceriumoxid zu spalten und in Syngas umzuwandeln – eine Mischung aus Wasserstoff und Kohlenmonoxid. „In einem repräsentativen Tagesbetrieb beträgt die produzierte Menge an Syngas etwa 100 Standardliter“, berichtet Steinfeld.

Das Syngas kann direkt verwendet werden oder aber es wird im dritten Prozessschritt über gängige chemische Verfahren zu Methanol oder Kerosin umgewandelt. „Unsere Mini-Solarraffinerie ist eine Anlage für Forschungszwecke; sie produzierte dementsprechend nur kleine Treibstoffmengen“, erklärt Steinfeld. Die rund 100 Liter Syngas pro Tag ergaben bei der weiteren Umwandlung etwa einen halben Deziliter reines Methanol.

Kaum Emissionen, aber Wirkungsgrad noch ausbaubar

Das Positive an den bisherigen Ergebnissen: „Die Ökobilanz der Produktionskette von solaren Treibstoffen zeigt, dass die Treibhausgasemissionen im Vergleich zu fossilem Kerosin zu 80 Prozent vermieden werden können und dass sie gegen Null gehen, wenn die Materialien für den Bau der Produktionsanlagen wie Glas und Stahl mit erneuerbaren Energien hergestellt werden“, erklärt Steinfeld. Zudem gebe es keine unerwünschten Nebenprodukte und die Zusammensetzung des Syngases lasse sich gezielt entweder auf die Methanol- oder die Kerosin-Synthese abstimmen.

Der Haken jedoch: „Die Energieeffizienz ist noch zu gering. Bislang liegt der höchste von uns gemessene Wirkungsgrad des Solarreaktors bei 5,6 Prozent“, berichtet der ETH-Forscher. „Dieser Wert ist zwar ein Weltrekord für die solare thermochemische Spaltung, ist aber nicht gut genug.“ Er und sein Team schätzen jedoch, dass sich der Wirkungsgrad des Solarreaktors auf über 20 Prozent steigern lässt, wenn die Wärmerückgewinnung zwischen den Reaktionsschritten des thermochemischen Zyklus verbessert und die Struktur des Redox-Katalysators optimiert wird.

Reif für die Anwendung in großem Stil

Dennoch: Nach Ansicht von Steinfeld und seinem Team ist die Technologie des Sun-to-Liquid-Verfahrens jetzt reif für die industrielle Nutzung. „Eine Solarraffinerie im kommerziellen Maßstab könnte beispielsweise aus zehn Heliostaten-Feldern bestehen, die jeweils rund 100 Megawatt an thermischer Solarenergie einfangen“, erklären die Forscher. „Eine solche Anlage könnte bei einer Effizienz von rund zehn Prozent bereits 95.000 Liter Kerosin am Tag erzeugen – genug um einen Airbus A350 von London nach New York und zurück zu bringen.“

Bauen würde man solche großen Solaranlagen idealerweise in sonnenreichen Wüstengebieten. „Die solare Prozesskette braucht als Ausgangsmaterial Wasser aus der Luft, und dieses ist selbst in der trockenen Wüstenluft in ausreichenden Mengen vorhanden. Zudem ist Wüstenland günstig und es bestehen in der Regel keine anderen Nutzungsansprüche wie in dicht besiedelten Gegenden“, sagt Steinfeld.

Um den weltweiten Bedarf an Kerosin vollständig zu decken, würde man den Berechnungen der Forscher zufolge Anlagen von rund 45.000 Quadratkilometern Größe benötigen – das entspricht rund 0,5 Prozent der Fläche der Sahara.

Quotenlösung gegen die Anfangshürden

Die Kosten für Treibstoffe aus solarer Produktion wären allerdings wegen der hohen Investitionen für die Anlagen anfangs noch deutlich höher als bei herkömmlichem Kerosin aus Erdöl. Je mehr solarer Kraftstoff aber erzeugt und verwendet wird, desto günstiger wird es. Basierend auf Analysen der Prozesskette schätzen die Wissenschaftler, dass der Treibstoff bei einer Produktion im industriellen Maßstab 1,20 bis 2 Euro pro Liter kosten würde. „Bereits bei einem Anteil von 10 bis 15 Prozent wird gemäß unseren Berechnungen solares Flugbenzin gleich viel kosten wie fossiles Kerosin“, sagt Koautor Anthony Patt von der ETH Zürich.

Um die Anfangs-Kostenhürde zu überwinden, schlagen er und seine Kollegen eine Art Quotensystem vor: „Fluglinien und Flughäfen werden dazu verpflichtet, jedem getankten Liter Kerosin einen vorgeschriebenen Mindestanteil an solarem Flugbenzin hinzuzufügen. Dieser Anteil liegt zu Beginn beispielsweise bei ein bis zwei Prozent“, erklärt Patt. Der dadurch verursachte Preisaufschlag läge bei einem Flugticket für innereuropäische Flüge bei wenigen Euro. „Die sukzessive Erhöhung der Quote führt dann dazu, dass der Preis für solares Kerosin drastisch sinkt – so wie wir das bei Wind- und Solarenergie beobachtet haben“, sagt Patt. (Nature, 2021; doi: 10.1038/s41586-021-04174-y)

Quelle: ETH Zürich, Institute for Advanced Sustainability Studies e.V. (IASS)