An alten Kirchenfenstern kann man sehen, dass Glas fließt, heißt es. Denn schließlich sind die kleinen Glasscheiben oft unten dicker als oben. Hängt Glas nur lange genug in der Vertikalen, gibt es ganz allmählich der Schwerkraft nach und fließt nach unten, so die gängige Vorstellung.

Was ist nun dran an der Geschichte? Auch erstarrtes kaltes Glas fließt, so weit richtig. Doch warum wurden bereits Hunderte von Kirchenglas-Scheiben gefunden, wo die Wulst oben ist? Warum haben moderne Glasfassadenbauer noch nie von dem Problem gehört? Zumindest den Experten müsste das Phänomen bekannt sein, stünde doch ihr Ruf auf dem Spiel, wenn schicke Glasfassaden plötzlich in die Breite gingen. Zugegeben, modernes Glas mit mittelalterlichen Scheiben zu vergleichen, ist nicht ganz fair. Ausgeklügelte Zutaten und Hightech-Verfahren beherrschen heute die Produktion. Vielleicht war das alte Glas weicher?

Die Antwort liegt tatsächlich beim Produktionsverfahren. Lange Zeit wurden in Europa Scheiben nur mit Hilfe von Glaspfeifen geschaffen. Ein heißer, zähflüssiger Glasklumpen wurde aufgeblasen, die Glasblase schließlich aufgeschnitten und dann vom Glasbläser wie Pizzateig geschleudert und gezogen. Hatte das Glas die richtige Größe, wurde es flach ausgelegt und erkaltete.

Bei diesem Verfahren war es natürlich unmöglich, wirklich einheitlich dicke Scheiben herzustellen.

Jede Glasscheibe wies Unebenheiten und kleine Dellen auf, und durch das Schleudern bildete sich eine charakteristische Wulst an der Außenseite der Scheibe. Die in Bleiruten gefassten und wie ein Mosaik aus Flaschenböden aneinander gelegten Butzenscheiben waren vor allem in der Renaissance eine typische Fensterverglasung und sind ein Beispiel für diese Technik. Die Butzen sind im Durchmesser bis zu zwölf Zentimeter groß und werden auch heute noch auf die gleiche Art und Weise hergestellt. Charakteristisch ist der „Nabel“, die Verdickung in der Mitte, an der die Butze während der Fertigung festgehalten wird.Wer also in den unregelmäßigen alten Glasscheiben das geheimnisvolle Fließen des Glases zu sehen glaubt, muss deshalb enttäuscht werden. Kaltes Glas fließt, ja. Aber in zeitlichen Dimensionen, die weit jenseits der menschlichen Vorstellungskraft liegen.

Römer hatten wieder die Nase vorn

Erst im 17. Jahrhundert wurde am Hofe des Sonnenkönigs ein Gießverfahren für die Produktion von großen Glasplatten entwickelt, das eine Fertigung von flachem Glas in der Horizontalen ermöglichte. Der Spiegelsaal von Versailles zeigt eindrucksvoll das Ergebnis dieser Handwerkskunst.

Im Gegensatz zum mittelalterlichen Europa beherrschten die Römer die Herstellung von gegossenem Flachglas schon im zweiten Jahrhundert vor der Zeitenwende. Die kleinen Glasplatten waren allerdings noch trübe, mit schmutzigen Einschlüssen durchsetzt und ließen nur wenig Licht durch. Trotzdem waren die schönsten Villen und wichtigsten Gebäude in Pompeï und Herculaneum damit ausgestattet. In Alexandria entdeckte man um das Jahr 100, dass die Beigabe von Manganoxid das Glas entfärbt und durchsichtig werden lässt. Weil die Herstellung so teuer war und nur von wenigen beherrscht wurde, galten Glasfenster bis zum Beginn der industriellen Revolution als Prestigeobjekt der Reichen und Mächtigen.

Wie selbstverständlich sind für uns dagegen Fenster aus Glas. Dabei weist sowohl das lateinische Wort fenestra als auch das gotische windauga, noch heute im englischen window zu finden, darauf hin, dass damit lediglich die Öffnung in einer Hauswand gemeint ist. Um Kälte und Wind abzuhalten, wurden die kleinen Löcher lange mit Pergament oder Leinen verhängt, so dass zumindest etwas Licht ins Hausinnere drang.

Flüssiges Zinn für makelloses Glas

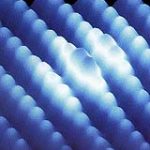

Heutiges Fensterglas ist nicht nur durchsichtig, es ist auch nahezu eben und an allen Stellen gleich dick. Das Verfahren für das so genannte Float-Glas wurde 1959 in Großbritannien entwickelt. Es nutzt die Tatsache. dass flüssige Metalle eine absolut ebene Oberfläche haben Deshalb wird das heiße Glas auf ein flüssiges Zinnbad gegossen. Da die Glasschmelze eine geringere Dichte hat, schwimmt sie auf dem Zinn und breitet sich überall mit der gleichen Dicke gleichmäßig aus. Während an der einen Seite des Schmelzbeckens kontinuierlich Glasschmelze auf das Zinn fließt, wird am anderen Ende das langsam erkaltende, noch biegsame Glas auf ein Band gezogen, bevor es auf Rollen in einen Kühlofen gleitet. Ist das Glas ausgehärtet, wird es am Ende der gesamten Anlage, die bis zu einem halben Kilometer lang sein kann, zu gebrauchsfertigen Glasplatten zerschnitten. Moderne Floatglas-Anlagen können so pro Stunde bis zu 3.000 Quadratmeter Glas in allen erforderlichen Stärken produzieren.

Stand: 08.10.2004