Mehr Leistung auf kleinerem Raum: Neuentwickelte Batterien könnten die Anschaffung von Elektroautos in Zukunft attraktiver machen. Denn sie brauchen weniger Platz und zeigen geringere Energieverluste. So soll bald eine Reichweite von 1.000 Kilometern für Elektroautos möglich sein – etwa doppelt so viel, wie die bisherigen Spitzenmodelle heute schaffen.

Mit Elektroautos kommt man heute noch nicht sehr weit: Meist ist nach 100 bis 200 Kilometern Schluss. Nur wenige hochpreisige Ausnahmen wie die Tesla-Fahrzeuge knacken die 500 Kilometer-Marke. Ein Grund für die eher geringe Reichweite: Die Batterien lassen sich bisher kaum effizient und platzsparend im Auto unterbringen.

Zuviel Drumherum, zu hohe Widerstände

Oft besteht der Energiespeicher aus Hunderten bis Tausenden separaten Batteriezellen – jede mit eigenen Anschlüssen, Leitungen und einem Gehäuse umhüllt. Mehr als 50 Prozent des Raums ist von diesen Zusatzkomponenten blockiert. Die Zellen können deshalb nicht beliebig dicht aneinander gepackt werden und es passt weniger des eigentlichen Speichermaterials ins Auto.

Ein weiteres Problem: An den Anschlüssen der kleinteilig aufgebauten Zellen entstehen elektrische Widerstände, die die Leistung reduzieren. Mareike Wolter und ihr Team vom Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) in Dresden haben nun eine kompakte Alternative entwickelt, mit der sie den zur Verfügung stehenden Raum optimal für die Autobatterie ausnutzen.

Hochstapeln für mehr Leistung

Für ihr platzsparendes Batteriekonzept nutzen die Wissenschaftler bei ihren Lithium-Batterien das Bipolar-Prinzip: Dabei werden einzelne Batteriezellen nicht kleinteilig getrennt nebeneinander aufgereiht, sondern großflächig direkt übereinander gestapelt. Der gesamte Aufbau für Gehäuse und Kontaktierung fällt somit weg und es passen mehr Batterien in das Auto.

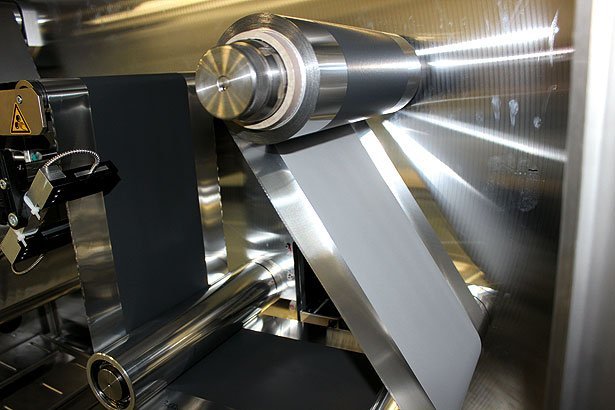

Das Herzstück der Batterie ist die von den Forschern entworfene Bipolar-Elektrode – eine metallische Folie, die beidseitig mit keramischen Speichermaterialien beschichtet wird: „Die Rezeptur für diese Beschichtungen muss speziell entwickelt werden – jeweils angepasst für Vorder- und Rückseite der Folie“, erklärt Wolter. Eine Seite wird dadurch zur Anode, die andere zur Kathode.

Statt die Elektroden wie im herkömmlichen Design mit Kabeln zu verbinden, können die flachen Bipolar-Elektroden übereinandergestapelt werden. Durch den direkten Kontakt fließt der Strom über die gesamte Fläche der Batterie, was den elektrischen Widerstand erheblich reduziert. Das bringt mehr Leistung in die Fahrzeuge, wie die Forscher berichten. Zudem sind die Elektroden der Batterie so konstruiert, dass sie Energie sehr schnell abgeben und wieder aufnehmen können.

1000 Kilometer Reichweite?

„Durch unser neues Packaging-Konzept hoffen wir mittelfristig, die Reichweite von Elektroautos auf bis zu 1.000 Kilometer zu steigern“, sagt Wolter. Die Optimierung und Produktion der Speichermaterialien für die Beschichtung der Folien sei bereits gut vorangeschritten und erste Tests im Labor verliefen positiv.

Im nächsten Schritt wollen die Forscher größere Batteriezellen entwickeln und in Elektroautos einbauen. Die Produktion der beschichteten Elektroden sei im Technikums-Maßstab bereits problemlos möglich. Erste Feldversuche im Fahrzeug sind bis 2020 angestrebt.

(Fraunhofer-Gesellschaft, 04.05.2017 – CLU)