Mit der Kraft der Luft: Ein neues Verfahren vereinfacht die Konstruktion gewölbter Betonkuppeln und macht sie leichter und günstiger. Denn statt aufwändiger Verschalungen in luftiger Höhe sorgt ein Luftkissen nach dem Betonguss für die richtige Form. Selbst eine 80 Tonnen schwere und 19 Meter lange Testkuppel ließ sich so problemlos wölben.

Wenn Kuppeln oder andere gebogene Bauteile aus Beton entstehen sollen, ist ihre Konstruktion normalerweise sehr aufwändig und teuer. Denn um den flüssigen Beton in eine doppelt gewölbte Form zu bringen, müssen zunächst entsprechende Verschalungen gebaut werden. In diese werden dann Stahlnetze oder Träger eingezogen, die später die Kuppel stabilisieren sollen. Erst dann wird der flüssige Beton eingegossen und kann erhärten.

Erst der Guss, dann das Formen

Doch es geht auch einfacher, wie jetzt ein Pilotprojekt in Österreich belegt. Statt Stahl und Schalung nutzt das von Forschern der TU Wien entwickelte Verfahren einfach Luft, um die Kuppel in Form zu bringen. Wie das funktioniert, demonstrierte jetzt der Bau einer gut 19 Meter langen und vier Meter hohen ovalen Testkuppel für die österreichische Bundesbahn.

Am Anfang steht eine möglichst exakte Berechnung der später benötigten Kuppelform. Diese wird in Betonkeile aufgeteilt – wie bei einem Schnittmusterbogen. Jetzt beginnt der eigentliche Bau. Dafür werden nun Gussschalen für die keilförmigen Segmente flach auf den Boden gelegt und mit Beton ausgegossen. Einige Stahlseile werden dabei mit eingegossen und sollen später zusätzliche Stabilität bringen. Zwischen den Betonstücken klaffen noch keilförmige Lücken.

Durch Luft in Form gebracht

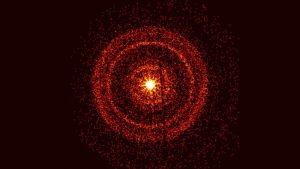

Nun beginnt der entscheidende Schritt: Die gesamte Betonplatte liegt auf einem riesigen Luftkissen – und dieses wird nun allmählich aufgeblasen. Nach und nach nimmt es die Form der späteren Kuppel an. Der Clou dabei: Um die 80 Tonnen schwere Betonmasse zu heben, wird im Luftpolster nur ein Luftdruck von 20 bis 22 Millibar gebraucht, wie die Forscher berichten.

Der noch feuchte und daher biegsame Beton passt sich an die zunehmende Wölbung an, die Lücken schließen sich und es bildet sich die Kuppelform aus Beton. Dank der zuvor genau berechneten Geometrie fügen sich die gewölbten Betonteile nun fast nahtlos aneinander. Spanngurte rund um die Konstruktion helfen dabei, die Betonteile während der Formung zu stabilisieren.

Weniger Beton und Stahl nötig

Der große Vorteil dabei: Durch die Bau von Beton-Tragkonstruktionen mit diesem sogenannten „Pneumatic Forming of Hardened Concrete“ (PFHC) werden Gewicht und Material gespart. Bei der gut 19 Meter langen Testkuppel wurden rund 50 Prozent des Betons und 65 Prozent des sonst benötigten Bewehrungsstahls einspart, wie die Wissenschaftler berichten.

Eingesetzt werden kann diese Baumethode beispielsweise, um gewölbte Brücken oder Dachkonstruktionen zu erreichten. „Das mögliche Einsatzspektrum des neu entwickelten Bauverfahrens reicht von einer simplen Grünbrücke beispielsweise einer Wildquerung bis hin zur Verwendung bei Veranstaltungspavillons“, erklärt Benjamin Kromoser von der TU Wien.

(Technische Universität Wien, 12.01.2017 – NPO)