Bayreuther Forschern ist es in Zusammenarbeit mit einem Industriepartner gelungen, ein neues Verfahren für das Recycling von Hochleistungs-Kunststoffen zu entwickeln. Die Methode ist wirtschaftlich effizient und ohne ökologische Risiken. Der Bau einer Pilotanlage würde den Weg in die industrielle Wiederverwertung der so genannten Fluorpolymere öffnen, so die Wissenschaftler.

Fluorpolymere sind Hochleistungs-Kunststoffe, die weltweit in einer Vielzahl von Produkten zum Einsatz kommen. Insbesondere das Polytetrafluorethylen (PTFE), unter dem rechtlich geschützten Markennamen „Teflon“ weltbekannt, ist in vielen Industriebranchen ein unverzichtbares Material. Es zeichnet sich durch eine hohe Widerstandsfähigkeit gegen Hitze und Chemikalien aus, fast nichts bleibt daran haften.

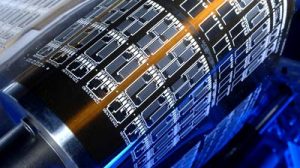

Nicht nur Bratpfannen, sondern auch zahlreiche Dichtungen und Lager – beispielsweise in Kraftfahrzeugen – werden mit PTFE beschichtet. Die Textilindustrie verwendet PTFE zudem als Material für atmungsaktive Membranen in Funktionstextilien, und in der Elektrotechnik ist PTFE ein wichtiger Werkstoff für Kabelisolationen.

Recyclen statt verbrennen

Aber was geschieht mit PTFE-haltigen Industrieabfällen und Altprodukten? Weltweit gibt es bisher kein industrielles Recycling für Fluorpolymere. Dieses Problem wird immer brisanter. Denn bei der bis heute üblichen Verbrennung werden hochgiftige umweltschädliche Dämpfe freigesetzt, die auch die Verbrennungsanlagen beschädigen. Und eine Deponierung der Altlasten ist künftig aufgrund von Rechtsvorschriften der Europäischen Union verboten.

Abfälle, die persistente organische Schadstoffe – wie beispielsweise Fluorpolymere – enthalten, müssen so verwertet oder beseitigt werden, dass die Schadstoffe zerstört oder unumkehrbar in nichtschädliche Substanzen umgewandelt werden.

Wirtschaftlich effizient und ohne ökologische Risiken

Bei der Lösung dieses Problems ist einem Forschungsprojekt an der Universität Bayreuth ein entscheidender Durchbruch gelungen. Drei Partner haben daran mitgewirkt: der Lehrstuhl für Werkstoffverarbeitung, das Forschungsinstitut InVerTec und die Firma Dyneon, die heute zu den weltweit bedeutendsten Produzenten von PTFE gehört und ein hohes Interesse an einem Recyclingverfahren hat.

In enger Zusammenarbeit entwickelten die Wissenschaftler ein wirtschaftlich effizientes und ökologisch unbedenkliches Verfahren, das die Fluorpolymere in wiederverwertbare Bestandteile zersetzt. Die Methode zeichnet sich dadurch aus, dass die großen PTFE-Moleküle zu einem sehr hohen Prozentsatz in kleinere Moleküle, in so genannte Monomere, zerlegt werden. Bei diesen Bausteinen handelt es sich um Moleküle von Gasen, insbesondere von Tetrafluorethylen und Hexafluorpropen.

Nahezu vollständiger Stoffkreislauf

Bis zu 93 Prozent dieser Gase, aus denen sich das PTFE zusammensetzt, lassen sich durch das in den Bayreuther High-Tech-Laboratorien erprobte Verfahren zurückgewinnen – und zwar so, dass von diesem Prozess keine gesundheitsschädigenden Wirkungen für die daran beteiligten Mitarbeiter ausgehen.

Die Gase können nun unter umweltsicheren Bedingungen an den PTFE-Produzenten zurückgegeben und hier erneut für die industrielle Produktion von PTFE eingesetzt werden. Dadurch werden die Fluorpolymere nahezu vollständig in den Stoffkreislauf zurückgeführt. Gemeinsam mit der Firma Dyneon haben die Bayreuther Ingenieurwissenschaftler mittlerweile sogar schon ein Konzept entwickelt, wie dieses Recycling im Industriemaßstab realisiert werden kann.

Vom Recycling-Konzept zur Pilotanlage

Die Zersetzung des PTFE in seine Bestandteile ist ein Vorgang, der in der Forschung als Depolymerisation bezeichnet wird. Das Verfahren, das hierfür in Bayreuth entwickelt wurde, ist ein so genannter Wirbelschichtprozess. Von zentraler Bedeutung sind dabei eine sehr kurzzeitige Erhitzung der Fluorpolymere und eine dadurch ausgelöste Pyrolyse. Als Energiequelle kommen unter anderem Mikrowellen zum Einsatz.

Gemeinsam haben die Projektpartner untersucht, welche Technologie in besonderer Weise geeignet ist, das Verfahren im Industriemaßstab zu realisieren. In die Bewertung wurden eine Vielzahl ökonomischer, ökologischer und technischer Kriterien einbezogen. Das Ergebnis: Der Prozess, der zur Zersetzung der Fluorpolymere führt, lässt sich – alles in allem – besonders vorteilhaft auch mit einer Rührkessel-Technologie realisieren.

Lösung für eine drängende Entsorgungsproblematik?

Aufgrund dieser Erkenntnisse arbeiten der Lehrstuhl für Werkstoffentwicklung und die Firma Dyneon derzeit am Konzept einer Pilotanlage für dieses Verfahren.

„Der Bau dieser Pilotanlage würde den Weg in ein industrielles Recycling von Fluorpolymeren öffnen und damit zur Lösung einer drängenden Entsorgungsproblematik beitragen“, erklärt Professorin Monika Willert-Porada. „Das wissenschaftliche und technologische Know-How dafür haben wir uns erarbeitet. Jetzt wünschen sich alle Projektpartner, dass für den Bau der Pilotanlage die erforderlichen finanziellen Mittel bereitgestellt werden können.“

(idw – Universität Bayreuth, 12.08.2010 – DLO)